John Rannoch Foods

Armagard Ayuda en la Captura de Datos en el Piso de Producción para John Rannoch Foods

Acerca de John Rannoch Foods Limited

Con instalaciones ubicadas en 200 acres de parque en Haughey Park, cerca de Stowmarket, Suffolk, John Rannoch Foods Limited —parte del Grupo de Alimentos 2 Sisters— se especializa en el procesamiento de aves de corral.

La empresa privada e independiente es un importante proveedor de Marks and Spencer y otros grandes minoristas, entre ellos Whitbread. John Rannoch opera su propia flota de transporte con unas 20 entregas al día, con vehículos que se desplazan entre la fábrica y los centros de distribución regionales de los clientes.

El Desafío

John Rannoch Foods quería mejorar sus procesos manuales de distribución y registro de datos, que implicaban mucho papeleo, en toda su red de fábrica. Para ello, querían instalar sistemas informáticos en el taller, pero no era una tarea fácil en un entorno tan adverso como el de una planta de procesamiento de carne.

Necesitaban una solución que pudiera soportar condiciones húmedas y mojadas. Asimismo, como planta de producción de alimentos, cualquier solución debía ser fácil de limpiar para mantener los estándares de higiene.

La Solución

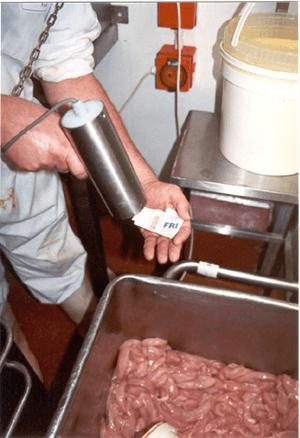

John Rannoch Foods optó por instalar 35 terminales Armagard en sus instalaciones. Cada terminal está alojado dentro de una carcasa de acero inoxidable, diseñada específicamente para cumplir con la especificación IP67 para entornos hostiles y húmedos.

Se utiliza un armario separado para alojar una impresora de etiquetas de código de barras, lo que permite a John Rannoch Foods utilizar cualquier impresora de etiquetas convencional del mercado.

El gerente de sistemas de información de John Rannoch Foods, Paul Nix, dijo: "Al mantener esta opción abierta, hemos podido buscar impresoras adecuadas, pero menos costosas disponibles en el mercado. Mantenemos unidades de repuesto en stock y son fácilmente reemplazables sin sacar el terminal de servicio."

Las etiquetas de código de barras son una parte crucial del sistema de control de producción de John Rannoch y la mayoría de las terminales de PC están equipadas con escáneres láser de código de barras Armagard.

Los Resultados

Cada artículo que entra y sale de la fábrica ahora se registra fácilmente, ya sea escaneando la etiqueta del código de barras para su identificación o imprimiendo una nueva etiqueta para confirmar la finalización de un proceso de producción.

El código de barras proporciona trazabilidad a cada producto e ingrediente enviado por la fábrica, junto con los números de referencia del pedido y las fechas de procesamiento.

Las terminales de ordenador recién instaladas desempeñan un papel importante en la programación de pedidos, el establecimiento de prioridades y la adquisición de materias primas. Históricamente, esto implicaba un alto nivel de trabajo manual para la impresión y distribución de los cronogramas informáticos y la cumplimentación de registros manuales para cada proceso por lotes.

Las terminales de computadora se utilizan para presentar el cronograma de producción en cada estación de trabajo. En lugar de que el personal tenga que registrar manualmente los artículos que ha utilizado, puede escanear la información de la etiqueta de código de barras.

De la misma manera, en lugar de registrar lo que han hecho, imprimen una etiqueta y la adhieren al artículo para pasar la información a través del sistema.

Retorno de la Inversión

Paul Nix estima que los terminales informáticos suponen un ahorro de alrededor del 2% en costes laborales para la empresa, lo que, con una plantilla total de 1.000 personas, supone entre 385.000 y 585.000 euros al año.

“En la práctica, esto significa que hemos logrado un retorno positivo de nuestra inversión, recuperando el costo del hardware en menos de nueve meses”, afirmó Paul Nix.

El procesamiento de cada pedido de un cliente demora hasta 48 horas para la entrega de los productos terminados. El proceso implica entre 8 y 10 etapas, desde la matanza del pollo hasta el corte, el condimento, la cocción, el empaquetado y el envío.

Paul Nix afirmó: “Trabajamos en un mercado muy dinámico en el que los requisitos de los pedidos pueden cambiar a diario. Dado que todos nuestros productos y los ingredientes que utilizamos, como la nata, tienen una vida útil limitada, es esencial que tengamos una visibilidad completa del estado de nuestra producción para controlar las existencias y la adquisición de materiales”.

“El nuevo sistema nos permite minimizar el desperdicio, distribuir nuestra fuerza laboral de manera más eficiente y, por lo tanto, cumplir con los pedidos de nuestros clientes de manera más eficiente”, agregó Nix.

Menos errores y reducción de desperdicios

Desde la instalación de los nuevos terminales informáticos, John Rannoch Limited ha destacado un proceso más eficiente para la adquisición de materias primas. El Sr. Nix comentó: "Debido a que estamos cometiendo menos errores, nuestro consumo de stock se ha reducido en 80 palés en los últimos tres meses."

"También ha habido una reducción correspondiente en el desperdicio. Tradicionalmente, el desperdicio nos costaba alrededor del cinco por ciento de la facturación. El desperdicio se presenta en diferentes formas, como la sobreentrega al cliente o la eliminación de materiales sobrantes debido a la sobrepedido de ingredientes clave", dijo el Sr. Nix.